塑托邦托盘租赁

-

微信扫码进入塑托邦小程序

电商仓库八大拣选模式

拣选模式就是研究距离与时间的问题,归根结底上讲仍是研究成本与效率的改善。

正确的拣选模式,对仓库管理来讲至关重要,如何进行拣选模式的正确认知,选择与灵活应用是所有物流人永远需要不断精进的一个领域,但具体怎么操作相信很多人都是有疑问的,毕竟方式上各有优劣,那就让笔者随大家边往下看边思考吧。

在了解拣选方式这些内容之前,首先还是强调下,具体的拣选方式选择及投入都是一个系统工程,本身供应链管理就是一个链条式的管理,所以需要结合上下由,基建环境,货品,订单量及结构等多种因素考虑。

一、拣货模式的重要意义

耳熟能详的人工智能,大数据,物联网技术,相信大家都已经听过无数次了,但随着物流现代化技术在各行业的普及和应用,新的技术确实推动咱们仓库作业效率的提升。

电子标签拣选系统在相比传统的按纸单拣选、RF拣选上都有着显著的效率、准确性、易用性的改善,受到了物流分拣领域的从事者的青睐,由于拣货成本占仓库管理总成本的20%以上,其中拣货人力成本占仓库总人力成本50%,作业时间占仓库作业时间的40%以上。

所以想要优化仓库作业成本及效率,优先要从拣选方式来入手,接下来我们重点谈谈仓储各种拣选方式对于拣选过程中拣路路径重复(距离)、耗时长(效率)、差错率高(准确)的问题解决。

二、拣货模式的发展历程

根据行业了解,拣货方式按技术发展形态来分,我个人认为主要经历了四个发展阶段:

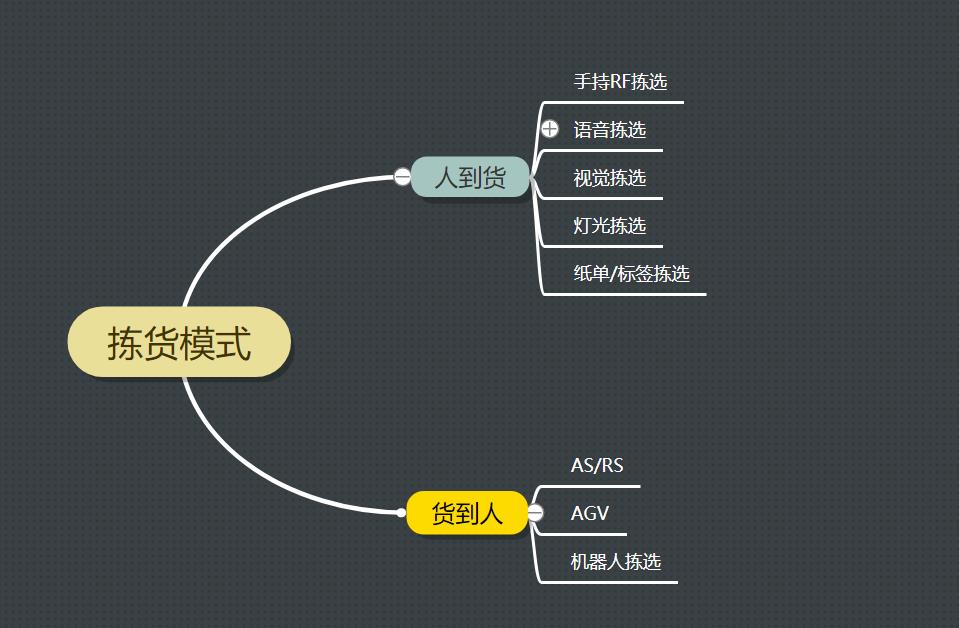

拣货方式结合技术发展,按移动的对象来分,笔者认为主要有两种:货到人与人到货,核心还是货物如何精准,高效发生位移。

拣货方式的趋势笔者认为会向原始化——>半自动化(少人化)——>全自动化(无人化)——>智慧化(数字化辅助决策)——>智能化(自主决策)逐步发展。

但拣货模式的底层逻辑不会改变,大道至简都是货物如何经济,精准的发生移动;按现如今大多数电商物流企业发展趋势来看,人机结合的拣选方式仍是智能化拣选发展进程中的主要方式。

(一)人工播种式拣选

1.拣货理论

将WMS中JIT生产波次里的多张订单集合成一个批次,按照品种、类别及数量进行汇总,由人工按货品集中式拣选,然后再根据每张订单的商品进行分货,合并订单的拣选过程。

2.优势

适用于订单数量非常大的仓库,可以明显提高拣货效率,缩短拣货时的行走及搬运的距离,提高了单量时间的拣选数量。

3.不足:

集中拣选缩短了拣选的时间,对后端的复核集货环节增加了分货,集货的操作,相对于按单拣货作业增加了复核环节作业时间.

(二)人工摘果式拣选

1.拣货理论

通过人工根据每张订单进行一次性行走拣选,把每张订单里面的需要拣选的所有商品全部拣出的过程。

2.优势

一次行走拣选完成单个订单的所有待拣商品的拣选,相对于播种式拣选节省了分拣,合并的环节。适合订单量少,大宗批量性订单,季度性趋势明显,订单总量波动频繁的场景,操作简单,拣选员责任清晰,易于考核评估。

3.不足:

SKU较多时,对拣选路径及效率影响较大,单个订单的拣选出库耗时较长;容易出现多个工人同时同区拣选不同的批量订单时,会造成通道拥挤;另外拣选区域越大,搬运越困难。

(三)摘果式DPS拣选

1.拣货理论

技术上依靠的是电子标签系统,对每一张订单的商品逐一进行拣选,原则上货物储位,SKU与电子标签一一对应,考核到成本效率等因素,也可以对应多个储位,常规的做法是ABC分类法中,库房内A类商品比使用电子标签和储位一对一,BC类的商品与和储位可以映射一对多;其中单色电子标签只能以一张订单为处理单位。

有时为了提升效率,普遍的做法会选用多色电子标签,可以用不同颜色的灯指示不同的订单,这样就可以达到一次处理多张订单的目的,另外为了更先进的提高效率的做法会与路径优化系统和拆零补货区系统做集成,提高拣选和缺货补货的效率。

2.优势

摘取式DPS拣选实现了拣选信息交互的无纸化,拣选员只需要根据电子标签系统指示的信息来拣选所需商品,拣选上更精准,快捷,降低了拣选员识别拣选的难度,相比纯人工纸单拣选提高了作业效率。

3.不足

电子标签货架需要提前购置和配置SKU对照关系,相对费用较高,件型上主要适用小件,可能出现的问题即当商品缺货需暂时有关闭,并需同步生成补货任务进行及时补货操作。

(四)DAS播种式拣选

1.拣货理论

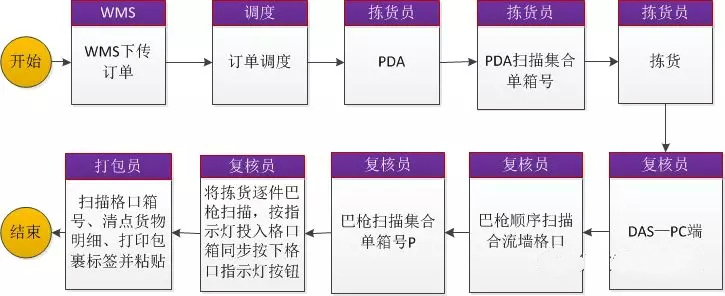

技术也是依靠电子标签系统做识别,此时的每一个电子标签所代表的是一个配送对象或订货客户,工作人员汇集多家订货单位的多张订单,以商品SKU为处理单位,将批拣出来的所有SKU录入系统(一般通过先扫描DAS格口箱号,再扫描批拣单箱号进行信息交互)。

拣选员取出某一SKU的的需求总数,需配此SKU的订货单位的电子标签指标灯亮起,拣选人员依电子标签上显示的数量进行配货,如此依次完成其他SKU拣选。

DAS VS DPS的对比分析

1.DPS是按每张订单(单色电子标签系统)或多张订单(多色电子标签系统)拣货,而DAS播种式拣货是以货品SKU为单位来拣选至对应的电子标签亮起的格口容器。

2.DPS拣选完成的即完成整张订单的拣选,而DAS拣选完后仍需根据每份订单进行分货,集货操作。

3.DPS电子标签系统对应的是零拣货位,而DAS电子标签系统对应的是C端客户或B端门店。

2.优势

相较于RF枪拣选,更精准,高效,减少了人工确认商品的耗时。

3.不足

在订单中件居多及订单量不大的情况下适用性不强,主要适用了小件库中一单多件及一单一件的情况;容易出现的问题就是在DPS扫描枪绑定弹出口箱号时操作人员容易出现不按顺序绑定箱号的情况,会导致订单商品集货过程出错,如打包环节依然未发现异常,就会出现发错货,重复核对商品等问题。

(五)语音拣选

语音拣选也是人到货的拣选方式,通过对在库订单进行分析归类,按货物品类,SKU大小分类,结合仓储的储位布局,佩戴微型电脑及麦克风,系统自动为员工规划拣选最优路径,按U型或Z型路线行走,多种SKU拣选一步能到位,上手容易,拣选上更快更高效。

优点

解放了双手,效率相当的情况下,语音拣选投入成本或许只是电子标签拣选的一小部分。

缺点

对拣货员语言有要求,对库房网络线缆连通有要求。对批量订单,大件及少SKU,一单多件订单货物的拣选较适合。

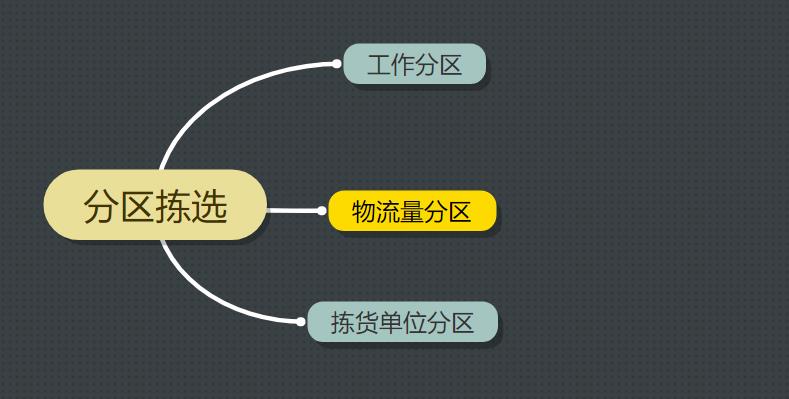

(六)分区拣选

分区拣选一般按三种维度划分,有按行业类目进行工作区域分区、也有按物流出货量大小来分区、更有按拣货单位来分区的三种情况。

原理

分区拣选是将整个拣货区分拆为几个区,如A/B/C/D四个分区,每张订单都从A区开始拣选——>B区拣选——>C区拣选——>D区拣选——>合流区——>复核——>打包——>发货。

工作分区的方法就是指将拣货仓库按品类或其他维度(物理属性…..)划分为几个区域,由专人负责各个区域的货物拣选,这种分区方法有利于拣选人员记忆货物存放的位置,熟悉货物品种,缩短拣货所需时间,提高拣选的效率。

物流量分区拣选的方法就是按各种货物出库量的大小,出货频次的多少来进行ABC分类,再根据组合分区的不同特征,决定合适的拣选方式和设备选型;优点在于优化了拣选路径,可以减少重复行走;提高了拣选效率。

按拣选单位分区就是指将拣选区分为单品拣货区、箱装拣货区等,特点在于这一分区原理与存储单位分区基本是相对应的,能实现将存储和拣货单位分类统一,让拣取与搬运单元化进行。

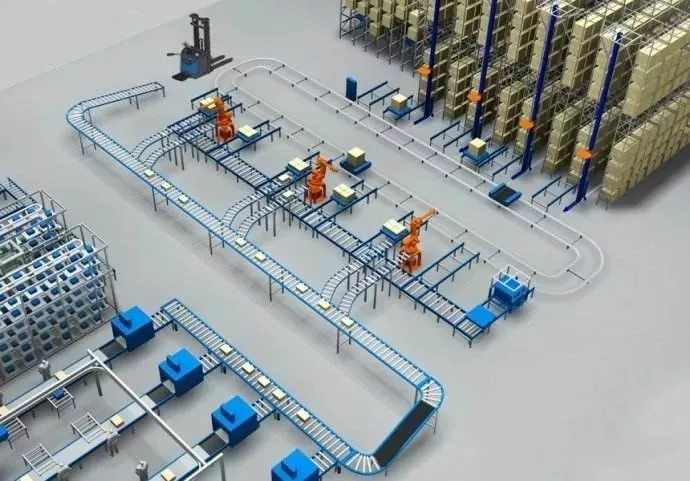

(七)AS/RS拣选

1.原理

借助WMS,WCS技术,通过堆垛机,穿梭车,从高位拣选货架按照订单需求,拣选出对应SKU货品,以整拖为单位暂存拣货区,由人工或机械手臂,将货品进行扫描贴签的操作,投递于回流分拣线至场地集中分拣发货区,属于货到人的拣选方式。

2.优点

拣选作业过程更省人,高效,精确,降低了人工操作的劳动强度。

3.缺点

初期基建成本,设备成本投入较大,人工贴签未实现自动化前需要对商品进行确认贴标。

(八)AGV拣选

1.AGV仓库拣选原理:

技术上借助WMS系统,通过AGV系统接收下传的拣货指令,根据关联货架绑定的货品逻辑,将对应货架的货品移动至拣选工位处,通过拣选位的PC端映射待拣货架格口进行拣选的过程。

2.AGV分拣拣选原理:

借助条码扫描记录每个订单信息,通过识别技术定位住每个包裹的对应分拣格口、由AGV小车带着货物移动,自动行走避障,锁定目的地格口后进行翻板投递的过程。

3.优点:

产能扩展灵活,能有效应对波峰波谷的订单变化,同时充分利用场地的空间位置,节省了人工,提升了单位坪效和人效。

4.缺点:

初期基建,设备成本较高,增加了后期设备维养成本,对网络及系统稳定性要求提升。

5.问题:

1、当出现撞车事故时,如何处理及前置性如何预防撞车?

预防更多采用的方法是避免人为撞击到先进车辆,定期清洁更换导引二维码,货物旋转入车时注意居中且勿超出小车长宽高要求的规格,另外网络的稳定性也是数据上传交互行车指令的基础保障。

2、AGV导引车的二维码多久更换一次合适,配置多少台充电位合理?

具体需要更换的周期,跟使用频率及磨合影响识别的程度有关系,这个过程更多的依靠定期巡检和小车行车出现暂停等苗头时,及时介入清洁更换二维码,包括对小车二维码扫描传感器的识别头的清理。充电位的多少与小车台数及续航时间息息相关,测算准备上适当有一定弹性为佳。

3、一定数量的格口需求下,AGV搬运小车和场地面积需求多少合适?

一般情况下,由于AGV的柔性较强,在设计时主要基于格口的需求来进行场地作业面积,供件口数量,小车台数来规划,日常使用过程中需要视供件等待的出现频率来识别是集包不及时影响,还是小车不足的问题,针对性的解决。遇到促销运营建议通过租赁部分小车增加产能,减少日常产能过剩的问题。

三、DPS/DAS电子标签拣选之信息交互原理

分区拣选+人工RF拣选方式+电子标签拣选+SA/RS系统是目前应用相对较广的方式,面向智能拣货方式的发展趋势,在此重点分析下DPS/DAS电子标签拣选方式,此应用相对较普遍,AS/RS造价相对较高,从信息交互原理上看,从订单下传WMS至WMS按JIT波次下传订单生产计划,联动WCS/DPS/DAS/PLC实现半自动化拣选作业流程。

四、各种拣选方式的瓶颈及解决

电子标签拣选应用普遍停留在传统的DPS单线体摘取拣货、DAS播种拣货模式上,但业务量大的分拣场景下已觉察到这种模式存在一定的产能瓶颈,如何找到合理有效的突破模式,充分发挥电子标签的拣选优势和潜能,是现今仓库拣选管理中亟待解决的问题。

1、DPS电子标签拣选系统的产能如何拓展?

目前大多数场地的DPS电子标签拣选的使用,都是单线拣选模式,这就决定了所有的拣选箱得依次逐一进行拣选,拣选完一张订单才能开始第二张订单的拣选;当待拣订单下传足够快时,就容易出现待拣箱通道拥堵情况,可以通过改造单线拣选模式为双层拣选模式,增加缓存拣选箱空间+自动滑槽,给拣选人员增加弹性作业空间。穿插增加一单一件订单下传的集中度,让待拣选箱的拣选任务尽快完成,加快拣选箱的流通速度。

2、DAS电子标签如何规避分拣错误的问题?

DAS的所有格口的集货箱扫描必须是按顺序扫描与系统绑定,接下来是DAS巴枪扫描台车号,目的是让DAS格口号关联上台车上的已拣货物,这样可以实现,电子标签指示指指引货物至对应订单的格口集货箱。而一般人工操作扫描顺序时,容易出现扫描不按顺序扫,漏扫等情况,这就导致了订单分拣集货错误,需要重复集货,影响到打包发货的效率。

建议完善系统功能,当未按顺序扫描集货箱时,发出警示灯和蜂鸣声来提醒,真正出现了集货箱未按顺序扫描,而提醒指示功能亦未上线的情况,需要重新从集合单拣选上清单货物明细,待清点确认集合单货物未出现短少情况下,再次按规范流程操作一次DAS拣选步骤,完成拣选工作。

3、单个堆垛机行车巷道控制在多少米,匹配多少个待拣选暂存位及楼层,拣货效率最高?

国内一般的大型库房高度在24米左右,分拣打包楼层设计约8层上下(2.5M/层),结合存储货品的件型等物理属性,订单量中ABC类货储存的集中度因素等,都会影响到拣货效率及设备产能的均衡性;一般情况下巷道长在80-100米,巷道长L*H:2.5M/层作业面,卡板1*1.2规格,特殊情况除外。

4、堆垛机库区设计上,拣选区与存储区如何规划,拣货效率最高?

拣选区与存储区通常是规划在相对的位置,在缺货时自动触发拣选任务,能实现存拣高效协同,第一时间满足补货需求。

以上是目前仓库,分拣中心行业内的主要拣选模式,其中视觉拣选等技术由于暂时未见成熟的案例,相信借助AI技术的不断完善,模式会越发成熟,如还有其他拣选模式未提及,欢迎留言分享交流。

下一篇:快递洗牌,悲凉一线!

关注塑托邦微信小程序

随时随地租用托盘

随时随地归还托盘